取締役 西谷 大輔 様

営業グループ 徳山 圭太 様

- 紙文化からスマホやタブレットを使った報告業務に移行するアプリを簡単作成

- 入力データは連携するプリザンターに蓄積し、タイムリーに閲覧・分析が可能

- 現場改善やトラブル対応のリードタイムが短縮し、迅速な生産性向上に貢献

現場のDX:製造業の現場で導入が進むUnifinityで構築したアプリ。プリザンターとの連携でSI会社は新たな提案が可能に

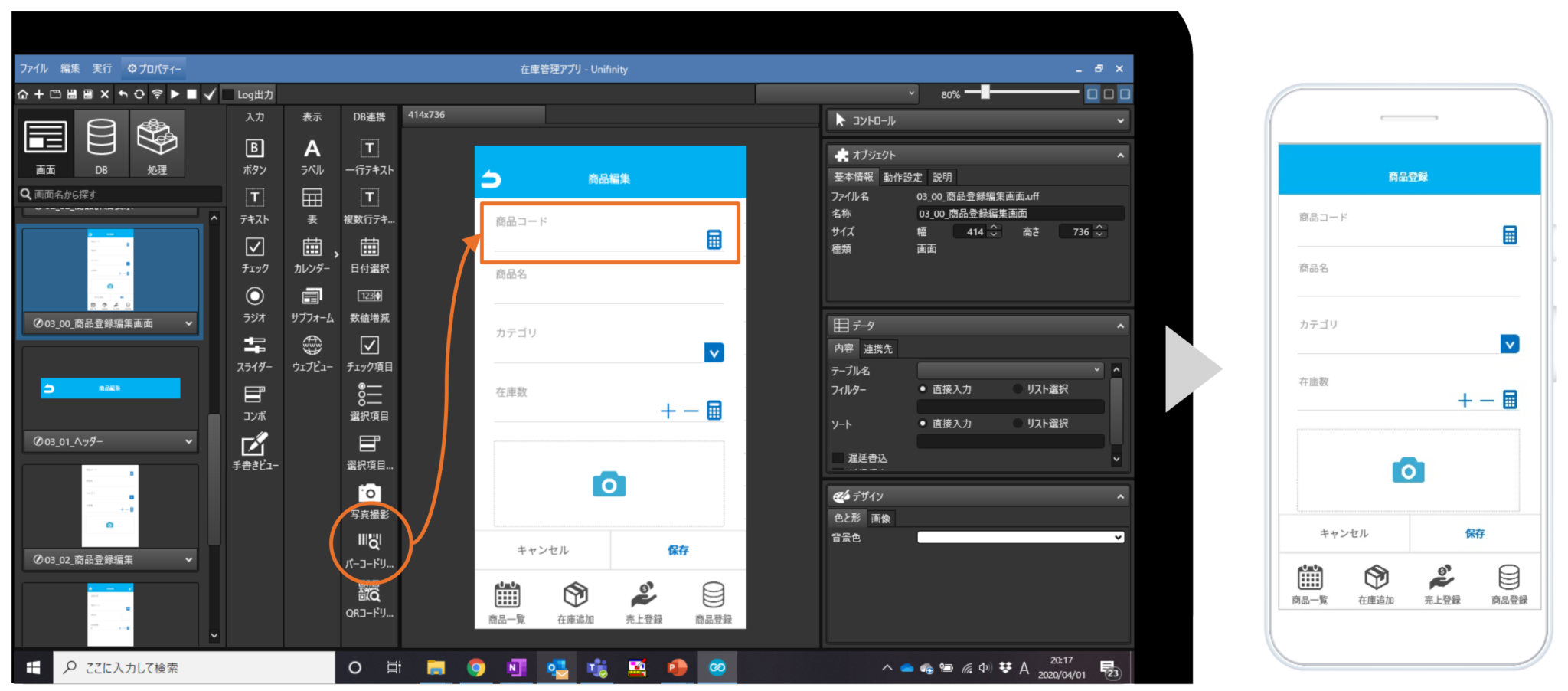

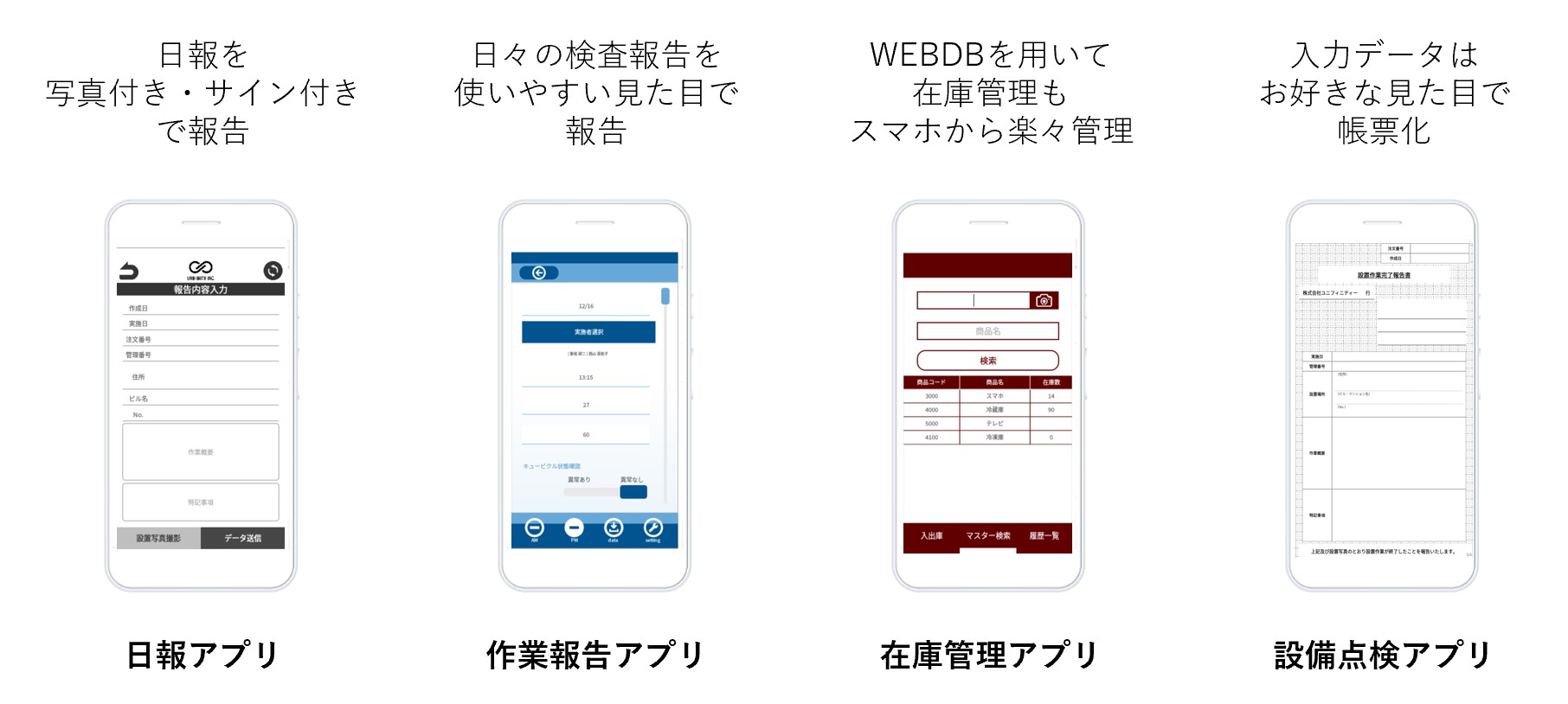

ユニフィニティーでは、現場で使える業務用アプリをノーコードで簡単に開発できるプラットフォーム「Unifinity」を提供しています。現場で必要な項目や機能をマウス操作だけで自由に配置し、個々が使いやすい画面のアプリを、コードを書くことなく短期間で構築できるのが特徴です。大手企業への導入実績も多く、最近では製造業の工場などの現場で、既存の基幹システムと連携させ、現場入力のモバイル化を図る事例が増えてきています。

例えば、産業機械をグローバルで生産・展開する大手機械メーカーでは、欧州の工場で点検業務のチェックリストを紙からモバイル化する際、Unifinityを使ってアプリを短期間で内製化して導入。成功したことから、関心を示した他部署でも導入を検討する動きが広がっています。また、製造業大手では、従来、工場の点検業務において、Excelの帳票を印刷して現場に持ち込んで数値などを手書きし、問題箇所があればデジタルカメラで撮影して事務所に戻ってパソコンに入力するのが日課でした。それをUnifinityによって帳票をアプリ化。現場でタブレットへの直接入力を可能にし、残業時間がゼロになる成果を得ています。このように、非効率な紙文化をUnifinityを使うことで一掃し、業務改善や働き方改革につなげるケースが、国内外の様々な現場で起こっているのです。

こうして現在大きな注目を集めているUnifinityがさらに進化するため、連携するツールとして選んだのが、プリザンターです。Unifinityはプリザンターと連携することで、現場で入力したデータをオンラインで蓄積し、共有や分析がしやすくなる環境を提供できるようになります。プリザンターは、Unifinityで構築するアプリによって、モバイル端末での入力が容易になり、現場のニーズを取り込むことができます。両者がつながることにより、現場のデータ管理の効率化を図れる仕組みを、顧客企業が簡単に内製できるようになるのです。それと同時に、そうした顧客向けにシステムを構築するSI会社も、コストを抑えながら現場のDXを図れる新たなプランとして、“Unifinity×プリザンター”を提案できるようになります。

連携の利点:Unifinityとの連携でプリザンターが得る4つのメリット。現場向けにUIが最適化し、効率化と負担軽減が実現

Unifinityとの連携によってプリザンターは新たに4つのメリットを提供できるようになると、ユニフィニティーの西谷氏は話します。「1つは、モバイル端末上で動くアプリのUI(ユーザーインターフェース)を現場向けに自由にカスタマイズできることです。プリザンター自体をスマホなどに表示して使うより、閲覧やデータ更新がしやすくなります。2つ目が、オフラインでも端末内の内蔵メモリに入力したデータを格納し、オンライン時にプリザンターにデータを送信できること。工場や建設現場、地下などで電波が悪かったり、入らない状況になっても、アプリを起動させて報告業務をデジタルで保存することが可能です」(西谷氏)。

3つ目が、アプリのQRコード・バーコード機能を活用できること。プリザンターから製品マスタをアプリにダウンロードし、QRコードなどを読み取って製品名を表示。該当製品の出荷数量や入荷処理、検査結果などを入力して、プリザンターにデータとして蓄積できます。在庫管理や製品管理で、QRコードなどを用いることで、入力ミスをなくし、効率化が可能になります。 そして、4つ目がアプリ上での手書きサインや写真への書き込みも簡単に行えることです。「現場の作業について責任者が確認した時に、画面に直接手書きサインが可能。点検時に写真を撮って、異常箇所を赤丸で囲うなどの機能を実装することもできます。以前であれば、印刷物にペンで確認のサインをして、デジカメで撮った写真を事務所で加工して保存するなど手間が掛かっていた業務です。それらを、全てその場で終えてプリザンターにデータとして蓄積することができることで、現場の負担は大きく軽減されるのです」(西谷氏)。

業務改善の可能性: 現場のアナログ業務が生産性向上のボトルネック。デジタル化により、工場責任者の負荷も大幅に軽減

現場での紙ベースによる報告業務は、日本では大手メーカーの工場でさえ、まだ多く残っています。そうしたアナログ業務が、実は工場の生産管理の足かせとなっているのが現状です。現場で紙にメモを取り、デジカメで記録し、事務所に戻ってからシステムに入力して管理する方法では、どうしてもリードタイムが長くなります。現場で不良品の発生を認識しても報告にタイムラグが発生し、その間は歩留まりが悪いまま生産を続けることになりかねない状態です。

それが、業務アプリを導入することで、状況は一変します。「紙からシステムにデータを転記する際にありがちな入力ミスがなくなることで精度が向上し、現場の状況をタイムリーに共有することで、問題改善のスピードも圧倒的に速くなります。つまり、管理側で早急に手を打つことでリードタイムが大幅に短縮され、そうしてPDCAを速く回せるようになることで、工場の生産性が向上。結果、ビジネスで優位に立てる可能性が高まるのです」(徳山氏)。

例えば、計画に基づいて生産管理が行われているかをチェックする際にも効力を発揮します。指標となるのは、時間当たりの生産個数です。アプリにストップウォッチ機能を実装させることで、生産開始から終了までの時間を計測し、その間の生産個数を記録。計画より少なければすぐに原因を探り、改善につなげられます。あるいは、不良が生じた場合は「何が起こり、何分中断したか」を入力し、時刻の自動記録を設定することで、送信するだけで不具合の報告業務が完了します。現場が楽になるだけでなく、工場長や班長など管理側も状況を即時に把握し、対処することが可能になるわけです。

一方、工場長や班長など生産管理を行う側にとっても、大幅な負担軽減につながる点があります。実は、生産性向上の計画を練る場合、必要なデータは紙ベースで収集し、Excelに入力して分析する管理手法が多く見られ、膨大な事務作業を強いられているのが、工場長や班長の業務の実態です。アプリの導入により、その事務負担がなくなり、分析や判断などコア業務に集中できることは、管理側が実感できる大きな利点の一つでしょう。

将来展開: 内製化とSI会社の支援を切り分けてDXを推進。まずはサンプルを導入し、業務改善効果を検討

Unifinityとプリザンターは共に、顧客企業が業務アプリを簡単に内製できるのがポイントです。「ただ、日本の企業はシステムの内製化の割合が低く、逆に内製化率が比較的高い米国とは逆の様相を呈しているのが実情です。今後は、現場単位で業務改善を図るためのシステムを迅速に内製していくことが重要。日本でDXのスピードがなかなか上がらないのは、この内製化が遅れていることも大きな原因といえます」(西谷氏)。

ただし、アプリの画面を作り込んだり、プリザンター側でダッシュボード機能をカスタマイズするなどBIツールとして充実させるためには、SI会社の力を借りて開発することも必要です。「内製化する部分とSI会社の支援を受ける部分を切り分け、DXを進めていく考え方が鍵を握る」と、西谷氏は言います。

ユニフィニティーでは、Unifinityのトライアル版を無償で公開し、プリザンターのデモ版を登録して両者を連携して使えるサンプルを提供しています。このサンプルを活用すれば、顧客企業やSI会社は、現場のデータをどのように蓄積・活用できるかを試すことが可能です。「製造業の工場や建設業の事務所など、現場単位で手軽に導入を図るのに非常に有効。まずはサンプルを試しに使って、改善の可能性を見極めていただきたい」と、西谷氏は話しています。