平田 邦紘様(左)

内藤 晶子様(右)

- 従来は新素材を研究開発する研究者が材料情報や試験データを個々のPCのExcelで属人的に管理

- 各プロセスの情報やデータをプリザンターに登録する新しい研究開発業務フローを構築し、運用開始

- 蓄積されるデータを共有・活用・分析することで、効率的かつ高品質な研究開発体制の実現を目指す

研究者が材料情報や試験データを個々のPCのExcelに保管

開発スピード向上のため、“属人化の壁”を壊すことが急務

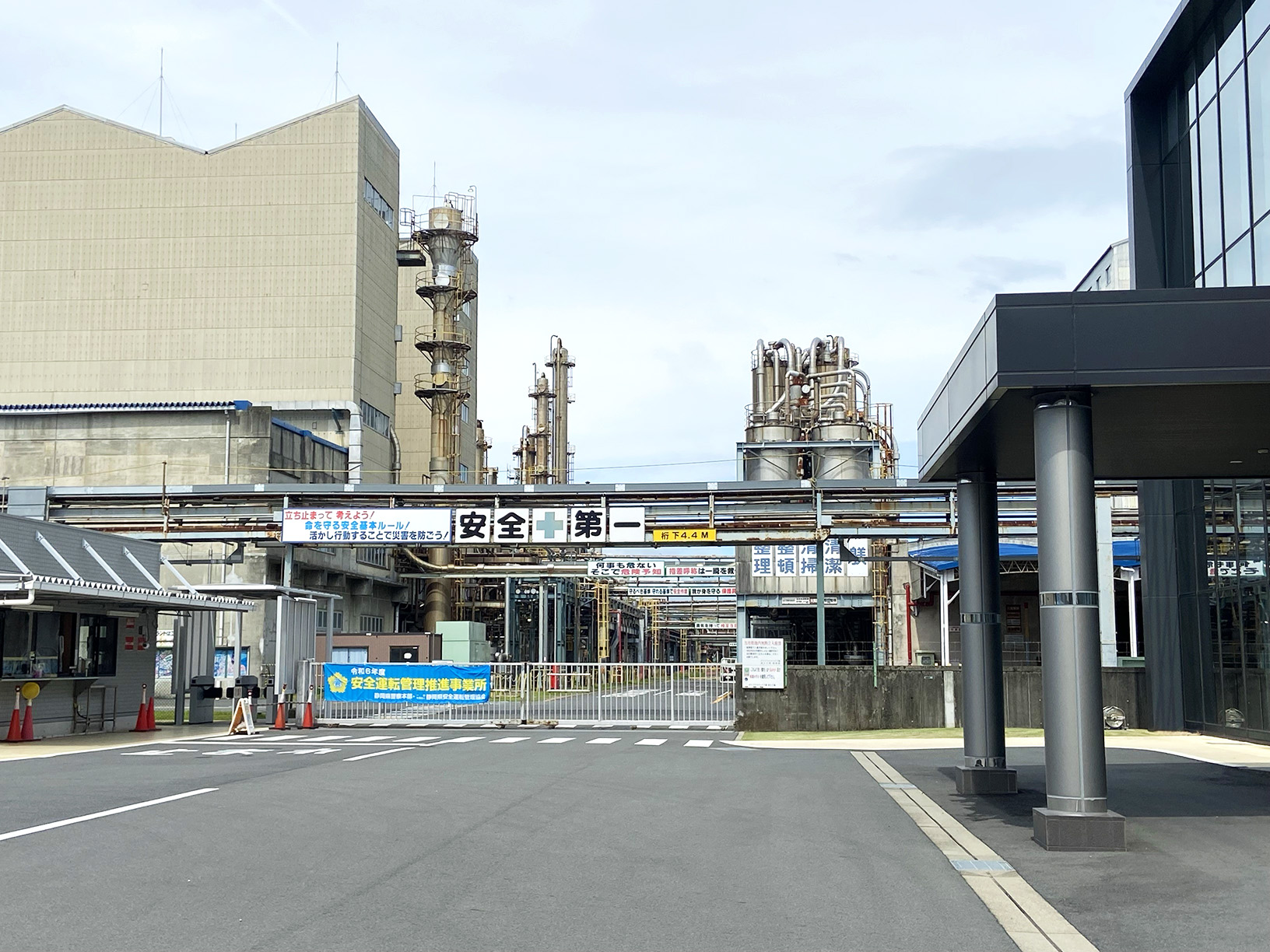

ポリプラスチックスは、高い耐熱性と強度を誇る工業用のエンジニアリングプラスチック(エンプラ)を研究開発・製造・販売するメーカーです。1962年、日本初のエンプラの専業メーカーとして創業しました。今では、水回りなどの水栓、医療の注射器のシリンダー、食品の包装から、自動車のEVシステムやエンジン関連の部品、スマートフォンの電子部品まで、様々な領域に素材となるエンプラを供給。自動車やスマホでは、世界シェアトップクラスの素材もあります。

そうした中、近年の課題が、それぞれの研究者が研究開発を行う際、用いる材料の情報や試験のデータが、個々のPCでExcelによって保管されており、一元管理されていなかったことです。同社では顧客の要望を受けて新規素材を開発するマーケットインのアプローチでビジネスを進めています。研究者はその素材を作るために、どんな樹脂をベースにしてどんな副原料を混ぜればよいか、組み合わせを考えては試験をすることを繰り返し、最終的なレシピを決める「処方設計」を行います。次にそのレシピにしたがって製造するための「工程設計」が行われ、生産するというのが主な流れです。その過程で蓄積されていく膨大なデータが共有されず、情報が属人化していたのです。

それによって生じる問題を、同社ICT統括部の平田邦紘氏はこう話します。「情報が一元管理できていれば、例えば開発中の素材の不具合原因特定やメカニズム調査も、過去のデータを見てより速く行うことができたはずです。しかし、情報が属人化されているため、そうしたデータ収集や整理に余計な工数が発生し、リードタイムに影響が出るケースも少なくなかったのです。顧客の製品開発サイクルが速まる中、そんな状況ではスピードに付いていけなくなる可能性もあります。属人化の壁を取り除く改善は喫緊の課題でした」

ノーコードローコードツールで開発が速いプリザンターに白羽の矢

スクリプト機能で業務に合わせたカスタマイズが可能な点も決め手

課題の解決に向けスタートしたのが、研究開発に関するデータを一元管理する「材料情報登録システム」の構築プロジェクトです。その際、条件としたのが「短期間での構築」です。「一刻も早く属人化されたPCへのデータの保存を終えたかったからです。また、当社が10年後と見込む、“淘汰される時代”で生き残るために、情報環境の整備を早急に進めなければならないことも理由の一つでした。特に後者に関しては、必要な情報やデータを提供できないメーカーはグローバルで取引先から除外される可能性も想定されます。データの一元管理は、ビジネス上の観点からも重要でした」(平田氏)

そこで、条件に合致したツールとして、プリザンターの認定パートナー企業であるCTCシステムマネジメント(CTCS)から提案されたのが、プリザンターだったのです。その提案を受けて、プリザンターを選択した理由を、内藤晶子氏はこう説明します。「まず、ノーコードローコードツールであるため開発が速いこと。研究データの管理に特化したツールは世の中にいくつか存在しますが、どれも高機能でカスタマイズに時間がかかることがネックでした。しかし、今回はデータを管理する比較的シンプルなシステムのため、作り込む必要はなく、ノーコードローコードツール向きだと思っていました。その考えにマッチしたことがポイントの一つです」

ただし、自社の業務に合わせた一定のカスタマイズは必要です。「他のノーコードローコードツールは、その拡張性の点が不十分。一方、プリザンターはスクリプト機能によって、入力値などの条件による制御や権限の制御などカスタマイズが可能な点が魅力でした」。その他、「SaaSではないためインフラも自分たちの要件に合わせられること」「他のシステムと連携が可能なAPIを備えていること」「ランニングコストが抑制できること」など複数の優位性も決め手となり、同社はプリザンターの採用を決めたのです。

システムの導入:プリザンターの導入によって業務フロー自体を抜本的に改革する

CTCSが複雑なデータ処理や管理をスクリプト機能を使って実装

さらに、強調すべき点は、今回が、単にデータの管理をExcelからプリザンターに置き換えるだけのプロジェクトではないことです。メインテーマは、新規材料開発の業務フロー自体を抜本的に改革することであり、そのプロセスの中にプリザンターを組み入れたというのが適切な見方です。前述の通り、従来の業務フローでは、情報やデータは各自のPCのExcelで管理されており、相互利用は難しい状況でした。個々が必要と思う情報だけが共有され、失敗した試験のデータなどは個々のPCでのみ保管されるなど個人判断での取捨選択が行われていたのが実状です。

それが、新しい業務フローでは、開発テーマから、開発原料情報、押出処方条件(レシピ)、成形条件、試験条件や試験結果など、情報やデータがプロセスごとにすべてプリザンターに登録される仕組みです。中には失敗した試験の情報もありますが、それも「失敗を回避」するための貴重なデータとなります。「こうして過程も含めたすべてのデータを残していくという、これまでになかった習慣を新しい業務フローによって根付かせるのが狙い」と、平田氏は言います。

そうしてデータが次から次へと蓄積されていくことで何が起こるのでしょうか。当然のことながら、他者の残した情報やデータは開発時の参考になります。また、研究者が自分のデータと他者のデータを合わせて分析することによって、処方設計の最適解をより速く導き出せる可能性も出てきます。後工程の工程設計の担当者が生産方法を検討する上でも、それらの前工程の情報は有用です。こうして様々な場面で活用することで、各工程が効率化され、リードタイムの短縮にもつながります。「すべてのデータを残し、リアルタイムで共有して、必要に応じて分析する。あるいは、相互にデータを評価して、誤りがないかをチェックする。プリザンターによって、そんな新しい業務フローが実現しており、その意義は大きいと思います」(平田氏)

ただし、特殊な領域である研究者の複雑なデータ処理や管理をシステムに落とし込むのは、プリザンターの基本機能だけでは対応できない部分があり、細かいカスタマイズが不可欠でした。それをスクリプトを書くことによって可能にしたのがCTCSのエンジニアです。「CTCSの支援を得たことで、私たちが欲しいと思ったのに実装できなかった機能は一つもありません。その技術力対応力はとても素晴らしく、大変感謝しています。」と、内藤氏は話しています。

今後の展望:全てのデータをシステムに登録する業務が始まり「文化が変わった」

プリザンターを横展開し、会社全体でデータの一元管理を実現へ

プリザンターによる材料情報登録システムが稼働を開始し、同社では既に全てのデータをシステムに登録する業務フローが始まっています。「実は、今まで慣れてきたExcelからプリザンターでの管理に移行することに、現場の研究者からは反対の声が上がったことも事実」と、平田氏は語ります。それに対し、平田氏は実務を担う若手や中堅の研究者を中心に必要性を啓蒙し、AI(人工知能)を使ってそれらのデータを開発に役立てるための教育にも注力するなど、導入に向けて下地を作ってきました。結果、導入後、研究者は漏れなくデータを登録するようになったと言います。「プリザンターを導入したことで、今までになかった業務フローが実現しているのですから、『文化が変わった』といっても過言ではありません。改革はまだ端緒に付いたばかりですが、その一歩をしるすことができたと実感しています」(平田氏)

今後、蓄積されるデータが増えてくれば、研究者自身や他部門・他グループを含む他者の実験情報を検索、取得する工数を従来の3分の1に削減できると想定しており、年間680時間の削減効果を見込んでいます。一方、個々が全てのデータを登録することによって、日常、どのような試験を行っているかが可視化され、上長が各研究者の出す「結果」だけでなく「過程」を評価することにも役立っています。

そして、研究開発部門から始まったプリザンターの導入は、工程設計などを担う生産部門などにも横展開し、最終的には海外も含めた全社で情報の一元化を図っていく計画です。「これによって、工程や部門ごとに分断されていた情報やデータをつなげることができます。実現することで組織間の壁も打破し、会社全体の協力体制の強化にも寄与できればと考えています」(平田氏)

取材日:2024年5月(記事内のデータは取材当時のものです)

ポリプラスチックス株式会社富士工場